1、引言

粉末涂料自20世纪70年代末被广泛推广应用以来,在我国已有3O余年生产和施工的历史。在粉末施工过程中出现了许多问题,“缩孔”是粉末涂料涂装过程中常见的漆膜弊病之一。究竟是怎样产生“缩孔”的?应如何避免?现在普遍认为是工件或压缩空气中有油而导致的“缩孔”,作者认为有很深的理论问题亟待探索。在涂装生产过程中发现,无论压缩空气还是工件前处理的质量均能够满足涂装要求,但仍出现缩孔,按照传统理论对前处理及压缩空气的除油设备进行彻底检查和整改,起色不大。另外一种说法是粉末生产过程中混进了油,但通过试验发现并非如此。作者产生了质疑,进而进行了理论探讨,提出了“反离子流冲击”理论和“感生电场”理论,对“缩孔”产生的原因作了详尽的解释,列出了产生“缩孔”的各种影响因素,并提出了解决措施。使“缩孔”这一缺陷得到了最大程度的控制,并取得了良好的经济效益。

2、产生“缩孔”原因的探讨

2.1 粉末的荷电过程由静电学可知,带电的孤立导体表面电荷的分布与表面曲率半径有关,曲率最大处(即表面最尖锐的地方)的电荷密度最大(见图1),附近空间的电场强度也最大,当电场强度达到足以使周围气体产生电离时,导体的尖端就会放电。如果是负高压放电,离开导体的电子将被强电场加速,使之与空气分子碰撞,使空气分子电离产生正离子和电子。新生的电子又被加速碰撞,使空气分子形成一个“电子雪崩”过程。电子的质量很小,当它冲出电离区域后,很快就被比它重得多的气体分子吸引,气体分子成为游离状态的负离子。这种负离子在电场力的作用下奔向正极,在电离层处产生一层晕光,即所谓晕光放电,当粉末通过电晕外围时,就会受到奔向正极的负离子碰撞而充电。

大多数工业用粉末涂料是结构复杂的高分子绝缘体,只有当粉末表面存在适合接受电荷的位置时,负离子才能吸附到粉粒表面的这个部位上。对于负离子来说,这个部位可以是粉末组成中的正电荷杂质或组成中的位能坑,也可以是纯机械性的。但不论哪种机理造成的吸附,对离子来说在每个粉粒上的沉积并不容易。粉粒的表面电阻很高,电荷不会因导电而重新分布,所以表面电荷分布是不均匀的。

2.2 粉末的吸附过程

涂料微粒由于电晕放电在电极附近带上了负电荷。当粉末微粒刚离开枪口时,靠压缩空气输送力吹出,当接近工件(正极)时,靠电场力的导引,使涂料牢牢地吸附在工件上。一般只需经过几秒就可使涂层厚度达到50~100μm。粉层达到一定厚度的同时,表面贮存一层很厚的负电荷屏蔽层,致使后来的负电粒子被排斥回去,涂层不再增厚。至此完成了涂覆过程。

2.3“反离子流”冲击产生的“缩孔”

在现实粉末涂装过程中,经常会在漆膜表面产生“缩孔”,其形状像火山口的小凹坑;发生密度时而稀疏时而集中;发生频次偶尔或连续。

很多文献资料均认为,压缩空气中的油或在粉末涂料生产和涂装过程中混进了油而产生了“缩孔”。在生产实践中,作者发现产生“缩孔”的原因很多也很复杂,传统的混油理论并不能涵盖全部,认为同静电高压电流输出的稳定性以及粉末的电阻率和影响电阻率的因素有关,这些参数的变化即可导致“缩孔”产生的频次和程度。

在涂装生产线上,在静电高压发生器之前,通常要加稳压器,防止电压不稳而导致静电发生器工作状态不稳。但无论从理论或实践来看电压的变化是缓慢的,一般的稳压电源均可满足生产需要;而恰恰相反,虽然电压尚可保持不变,而电流却时时在改变。影响因素很多,如工件面积的改变、枪距的改变、喷粉量的改变、局域电网电流的波动等。如车间同一电网上既连有固化炉,又连有大型冲床等频繁通断电的大功率设备,由于时通时断进而导致电网电流的突变(电压基本不变),从而影响到静电高压发生器内电流的突变,进而使喷枪电极针突发浪涌突跃放电,导致电晕放电,骤然强烈,使电晕区气体放电瞬间产生高温、高频振荡生成高速旋转的等离子体“气团球”。此时,喷枪相当于“气团球”的发射源。这些携有高能的粒径大小不等的正离子球体,实际上相对于负离子来说就是“反离子球体”,瞬间在压缩空气输送力和电场力的作用下飞速撞向正在涂装中的工件(板面)表面而发生“空爆”形成“弹坑”-即所看到的“缩孔”,几乎露底。特别是当接地不良、粉末电阻率高或喷粉层较厚时(包括漆膜较厚的返喷件),遭到这种“反离子流”冲击的几率更高。

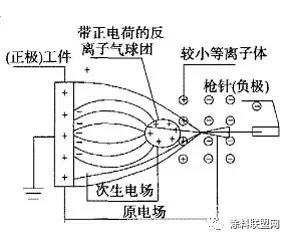

前已述及粉末的荷电及吸附过程。从枪口喷出的气体和粉末均是带正负电荷相等的等离子体,带负电的离子被吸附,而带正电的气体分子(反离子)则被正极(接地)排斥而被风吸走,这样带负电的粉末粒子便源源不断地吸附到工件上,故平时带正电的粒子(反离子)很难到达正极(工件)上,也就冲击不了已涂覆粉末的工件;当涂层喷涂一定厚度时,正极被负电荷层所屏蔽,场强削弱,若此时一旦电流突变,就会使静电高压输出强烈的电晕放电,使输出空气受到高频振荡形成微小正离子气球团(即反离子气球),于是,便飞速奔向正极(接地)并克服微弱的排斥力而撞击工件表面,因而形成“缩孔”。

2.4 引发“反离子流”的其他几个重要因素

除上述电流突变而引发“反离子流”冲击导致缩孔的主要因素外,以下几项仍是“缩孔”产生的重要条件。

2.4.1 涂层过厚或返喷件易遭反离子流冲击

当涂层过厚时,粉层内含有大量负离子(正电荷来不及中和),其负电性极高,并且屏蔽(削弱)了正电性,使原电场强度减弱,从而使粉层吸引正电荷能力增强,而吸引负电荷能力减弱。假若恰在此时由于某种因素生成“反离子”气团球,则由于它的表面正电荷密度高,自转和前进速度快,无论内能还是动能均较大,此时同正极建立起临时静电场,其方向同枪针负极和工件(正极)所建的电场方向相反。于是,这种“反离子”球由于异性电荷的吸引而迅速撞击工件的表面(见图2),从而使“缩孔”产生的几率增加。即使在正常涂装生产情况下,该现象亦是经常发生,只不过是较轻,“反离子气球团”甚至没有到达工件表面就被原电场(即枪针对地电场)排斥掉而已。就像流星那样,在没有撞击地球前就在大气层因燃烧而化掉一样,只有少数没被烧掉落地而撞成陨石坑。“反离子气球团”流能否冲击工件就看原电场和次生电场力量均衡的结果。如果原电场力很大,“反离子气球团”就不会到达(正极(工件);如因涂层过厚而削弱原电场强度,而增强了感生电场强度,因此而受到“反离子流”冲击的几率会增大。

原电场与次生电场建立示意

另外,返喷件的表面已涂覆一层较厚的漆膜,根据电阻率与所施电压曲线(见图3)可知,较高的电阻率有利于荷电,但负面作用也不易于释放电荷。根据可知,减少,可以降低粒子的转移速度和荷电量,使粉末粒子不至于受到强烈排斥而反弹,同时进一步提高了上粉效率;如果E很大,涂层会建立起“感生电场”,工件还没涂覆很多粉末而负电荷密密度区很高,从而排斥了后来的荷负电的粉粒而难于吸附,只是粉层很薄。

2.4.2 空气的相对湿度

并不是说涂层厚就一定产生“缩孔”。相对湿度较高的空气可以降低粉末的电阻率,水分含量过大可消耗部分电荷,使粉层的负电荷能积不高。根据实际生产经验,如果相对湿度低于40%,产生“缩孔”的几率比较大。理想的湿度应是50%~65%,涂装效果较好。

2.4.3 接地不良

接地不良的实质结果是回路电阻增大,使工件难以涂覆。涂后正极电荷中和能力变差,易累积电荷而致使产生“缩孔”的几率增加。

2.4.4 静电高压不稳

高压电缆接头时接时断,或限流电阻损坏,工件间断等均可产生“缩孔”。

3、控制“缩孔”产生的措施

“反离子流”是粉末涂装中产生“缩孔”的主要根源之一。以上已经阐明了影响“反离子流”冲击的几个主要影响因素。如何防止此类缺陷的产生?作者在生产实践中总结了如下经验,较为有效。

(1)稳定电源电流,防止电流突变。在静电发生器前面加稳压器。在开始喷涂前10min打开静电高压发生器,对机内元件参数工作状态提前预稳定。

(2)控制环境湿度。缩孔易产生于北方干燥的冬春季节,因此要控制好环境湿度。较佳的环境湿度应是50%~65%,环境湿度不宜太小,否则,应在喷房周围洒水增湿。

(3)尽量降低电压/电流涂装。在满足涂装质量要求的前提下控制在工艺下限。为了减少电流突变,喷涂件要求连续悬挂,尽量使喷涂面积接近。

(4)加强接地。必须使高压回零接地;轨道同高压回零接地,将此两回零线同对外大地公共接线连接在一起,接地电阻不大于5Ω。其他设备亦应同大地相接,以利消散电荷。

4、结语

任何理论均来源于实践,反过来又进一步指导实践。本文从生产实际出发,提出了“反离子流冲击”理论和“感生电场”理论,以此来解释为什么静电喷涂会产生“缩孔”和反喷件涂层厚、电压高易产生“缩孔”的机理,并提出解决措施。这些措施在长时间的生产实践中得到了验证,是较为有效的和切合实际的方法。上述只是作者的一些粗浅的理论探索,将在实践中发现的弊病现象上升到更深层次的理论去认识它,供涂装界的同行们参考。至于这种理论是否正确,还有待于同行们在实践中去验证,对于正在发生此类涂装弊病的企业会有益处的。