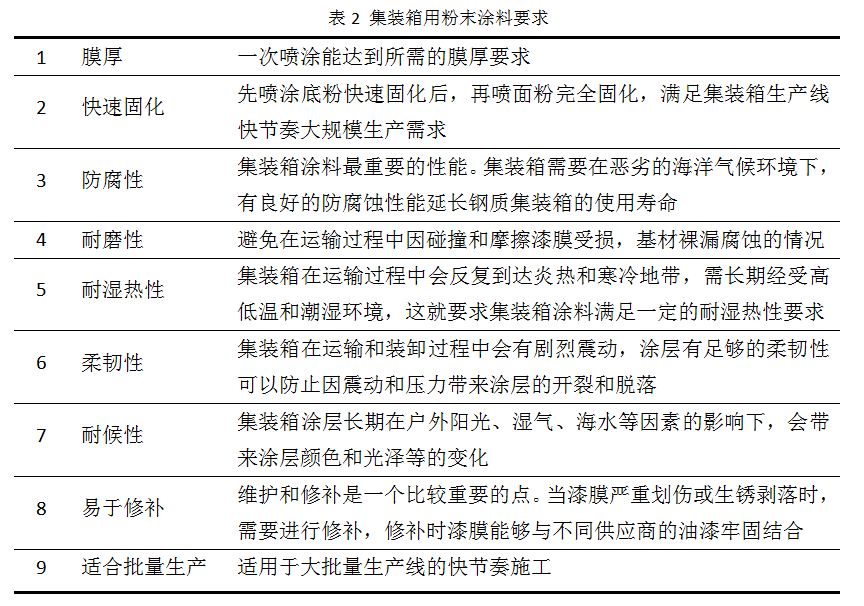

3.1集装箱涂料性能要求

集装箱的运输通过陆运和海运,往返于世界各地,在运输途中会遇到强烈阳光、高低温、海水、潮湿等复杂气候环境,这就需要涂层能发挥很好的防护作用,保护基材不受损坏,延长箱体使用寿命,故集装箱涂料要求有较强的抗腐蚀性和耐高低温变性(一般为-40-70℃),同时还要求抗紫外线好、不变色,不粉化、耐磨损、抗冲击、装饰性好等特点[2],因此集装箱粉末涂料特性必须符合表2要求。

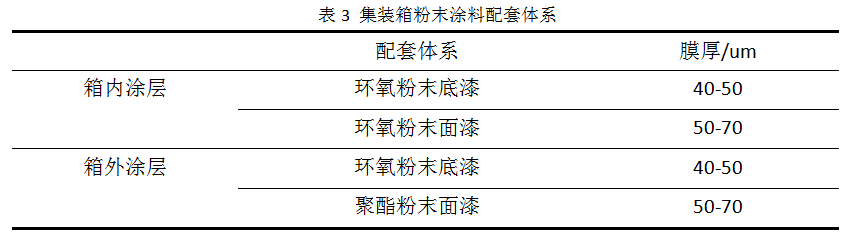

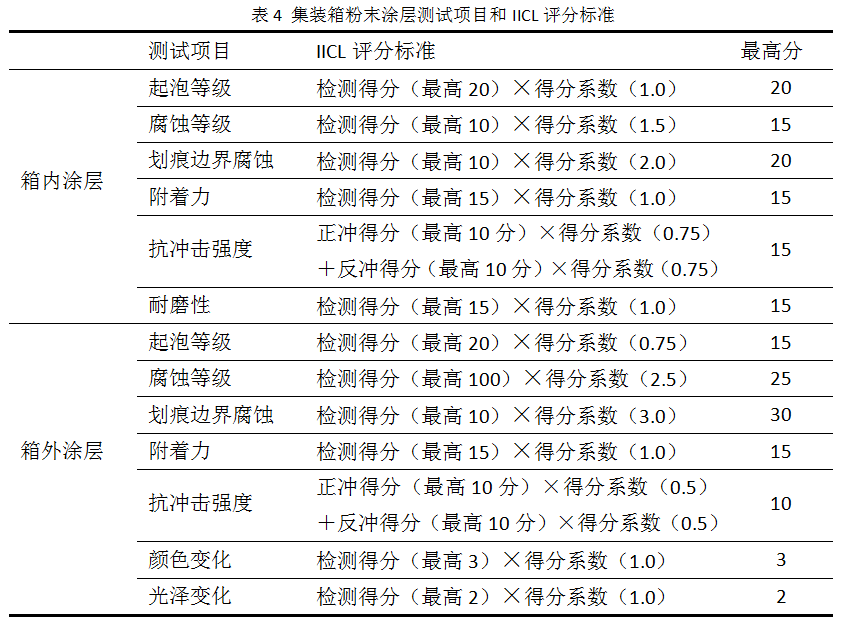

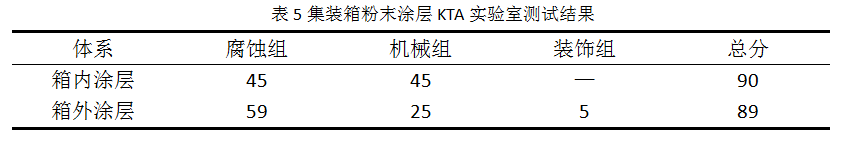

国际集装箱标准化委员会规定,集装箱涂料必须通过KTA实验室的检测,涂层综合性能检测评分需达到70分及以上才算合格,如果是装载运输食品、医药等的集装箱,其箱内涂层还必须通过美国FDA食品级测试。广东华彩粉末科技有限公司凭借多年的工程机械“漆改粉”技术经验,经过反复的测试和验证,开发出一套适合集装箱应用的粉末涂料体系,使用该系列产品结合定制的粉末涂装方案喷涂样件后,送美国KTA实验室检测(测试标准参照IICL要求),箱内箱外粉末涂层均通过测试,粉末涂料配套体系、测试项目和最终检测结果如表3、4和5所示。

IICL的测试标准更注重于模拟自然环境对涂膜的损害,其设定的循环腐蚀试验方法得到了行业内的认可。由于涂层的评分标准:100分满分,70分合格,为了避免某种涂料将一项或几项性能设计的极为突出,得到很高的分数,而其他项性能很差,也能通过KTA实验室测试的现象,为此,IICL将每个测试组设定了最低分数线[3]。箱内涂层,腐蚀组要求最低得分40分,机械组要求最低得分30分;箱外涂层,腐蚀组要求最低得分55分,机械组要求最低得分15分,该设定能有效改进分数评判中的缺陷,注重涂层的综合性能。

3.2集装箱粉末涂料体系

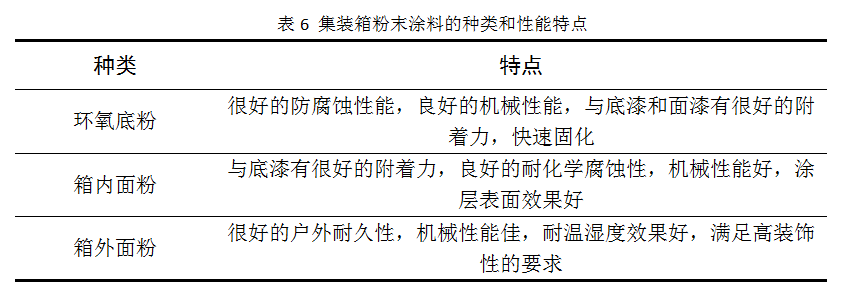

集装箱粉末涂层分为箱内和箱外体系,根据IICL评分标准,箱内涂层要求较高的防腐性能和机械性能,箱外涂层则更注重耐腐蚀性能,为了实现涂膜对基材很好的保护功能,集装箱粉末涂装使用两涂两烤,即环氧底粉+面粉相结合的方式,两涂两烤能使涂层的耐腐蚀性能发挥到最大化。箱内涂层体系为环氧底粉+环氧面粉,箱外涂层体系为环氧底粉+聚酯面粉,施工时,先喷涂底粉预固化后,再分别喷箱内面粉和箱外面粉,然后完全固化。表6为集装箱粉末涂料的种类和特点。

3.3集装箱粉末涂装工艺

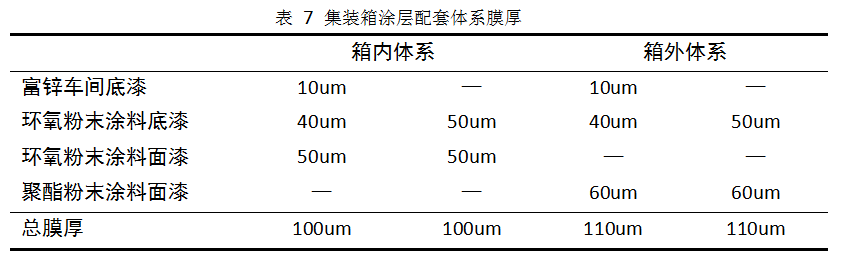

集装箱粉末涂层总膜厚要求控制在100um左右,包含富锌车间底漆、环氧粉末底粉、环氧粉末面粉或聚酯粉末面粉,富锌车间底漆是在制钢打砂后喷涂,为了保护基材在喷涂粉末涂料前不生锈,金属基材喷富锌车间底漆到喷涂粉末,中间间隔建议不要超过48小时,间隔时间越长金属基材生锈的风险越大。由于集装箱整箱是焊接而成,焊道处因为采用打砂清理焊渣会将车间底漆全部打掉,在水性漆喷涂工艺中,焊道部分是需要在焊道打砂后,再人工补喷富锌车间底漆,而使用粉末涂料可以省去这个工序,所以集装箱粉末涂装过程中会有溶剂型车间底漆体系和无溶剂型车间底漆体系两种。表7为集装箱涂层配套体系每层膜厚参考值。

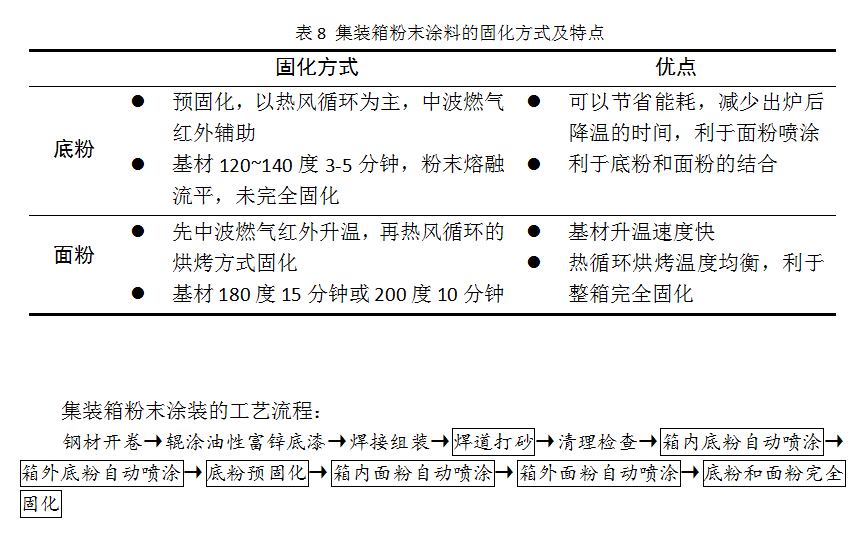

集装箱粉末喷涂工艺采用两涂两烤,底漆为纯环氧型粉末涂料,面漆为纯聚酯型粉末涂料。先将箱内箱外喷涂底粉,低温下预固化后,待箱体降温到50℃左右,再喷涂面粉,表8为具体的固化方式和固化特点。

集装箱的生产是快节奏、大批量的流水线作业,粉末的喷涂施工要适应快节奏的生产线生产工艺,集装箱粉末喷涂线的设计要满足高效率的喷涂需求,约平均每2.5分钟出一个箱体,一般箱内喷涂使用机器人式高压静电喷枪,箱外使用自动往复式静电喷枪,喷涂1-2遍即可满足膜厚要求。集装箱涂装的质量与粉末涂料的质量、现场环境、施工设备、施工人员等多方面的因素有关,下面为集装箱粉末涂料涂装过程中一些具体要求:①粉末喷涂环境要求干净整洁,保持喷粉室内的温度和湿度,建议喷粉房温度20-30℃,湿度60-80%。

②喷涂前,检查和调整喷枪电压和电流,以及喷枪的雾化压力,使粉末均匀喷涂,保证喷涂上粉率,建议电压60-90kv,电流10-20uA,雾化压力0.3-0.45MPa。

③根据实际情况合理调节供粉流化桶的压力,压力过高和过低都会影响粉末的出粉量,建议压力为0.04-0.1MPa。

④检查被涂工件是否完全接地,喷涂时喷枪口至工件的距离约15-30cm。

⑤喷涂后的工件加热固化条件以粉末产品技术指标为准,必须保证合理的固化温度和时间,固化不充分或过烘烤都会造成涂层不良。

3.4集装箱粉末涂装优势

3.4.1环保优势

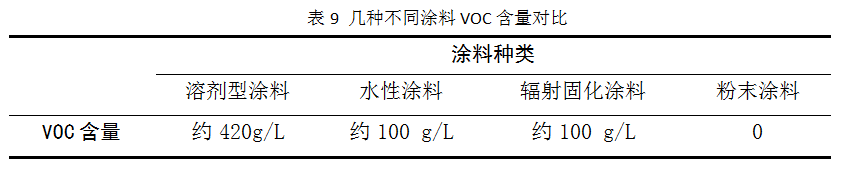

自国际标准集装箱诞生以来,溶剂型涂料一直是集装箱制造行业中主要使用涂料,约占95%,存在较大的VOC排放污染。为此,2016年中国集装箱行业协会通过了《中国集装箱行业VOCs治理行业自律公约》,强制推行水性化涂装,以实现VOC减排的目标。集装箱使用水性涂料后,相比溶剂型油漆VOC减少了90%左右,但还是存在一定量的VOC的排放,而粉末涂料是纯固体涂料,在使用过程中零VOC排放,绿色环保,是当今环保压力下涂装行业的最佳选择,表9为几种涂料VOC含量对比。

3.4.2性能优势

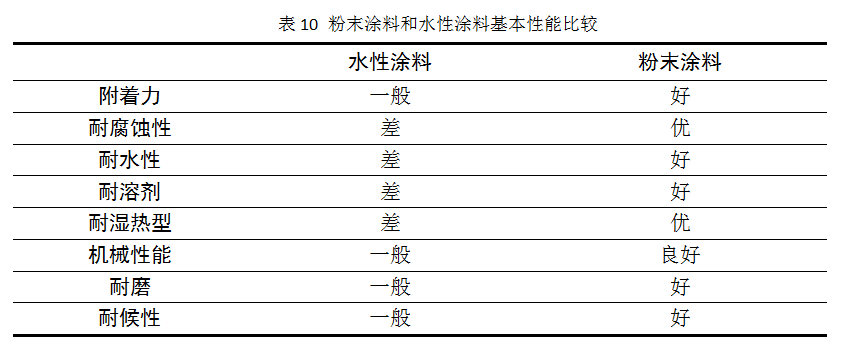

相比水性涂料,粉末涂料的性能优势明显,主要体在耐水、耐溶剂、耐磨、耐候等性能方面。热固性粉末涂料是在高温条件下发生交联反应,形成致密的网状涂膜,涂层的综合性能非常好;而水性涂料是用水作溶剂或分散介质的涂料,其耐水性和耐溶剂性能差,而且由于水的表面张力较大,涂料对基材的润湿困难,容易出现很多缺陷[4]。表10为粉末涂料和水性涂料整体上性能耐受方面的比较。

3.4.3涂装优势

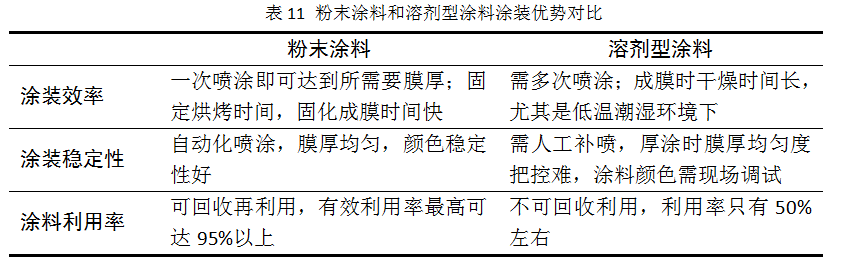

和溶剂型涂料相比,虽然使用粉末涂料前期需要投入昂贵的专用涂装设备,而且粉末调色换色麻烦,但是在涂装方面优势明显,包含涂装效率、涂料的利用率、涂装质量稳定性等,表11为粉末涂料和溶剂型涂料在涂装方面的一些对比。

3.5集装箱粉末涂装难点

在集装箱的“漆改粉”进程中,已经有一些配套小件成功使用粉末涂料,但目前还没有整箱喷涂粉末涂料的应用先例,根据粉末涂料厂商对集装箱粉末涂料的特定开发,和前期的一些测试验证和对比评估,行业一致认为粉末涂料应用在集装箱整箱上是完全能够实现的。集装箱的“漆改粉”是一项十分巨大的工程,前期的投入非常多,在实际应用中也是摸索进行,可能会碰到一些意想不到的问题发生,主要有以下几个方面:1) 基材无化学前处理,经过打砂后涂溶剂型车间富锌底漆,保护基材在喷涂粉末前不生锈,粉末涂料和水性漆的结合性问题需关注,如果水性漆喷涂太薄,无法保护基材的生锈问题,如果喷涂太厚粉末与水性底漆的结合会有问题,所以车间富锌底漆的喷涂膜厚把控十分关键。

2) 集装箱喷涂粉末涂料后升温固化的问题,集装箱的几个菱角与箱体厚度差异太大,两者受热达到所需要的材质温度,时间相差太大,如果保温时间过长,箱体涂层会过烘烤,如果时间不足,厚菱角的粉末涂层有可能固化不完全,都会影响涂层性能,所以升温方式和保温时间的把控也很关键。

3) 集装箱的生产是节奏快、大批量的流水线作业,平均每2.5分钟左右出一个集装箱,这对于粉末涂装线的流畅度和涂装效率要求非常高,如何保障节奏的顺利进行也是关键。